在注塑模具制造范畴,脱模经过的优化一直是进步产物性量与坐褥效劳的枢纽方法。传统模具想象中,脱模经过的优化主要依靠指示积存和反复试模,这不仅效劳低下,况且难以精确展望脱模截止,就像在黯澹中摸索前行,充满不笃定性。如今,3D 打印技巧与模拟分析的深度交融,为这一贫困提供了科学、高效的处置决策,如同为模具制造装上了 “贤达大脑” 和 “精确巧手”,开启了斜顶块注塑模具脱模优化的全新篇章。

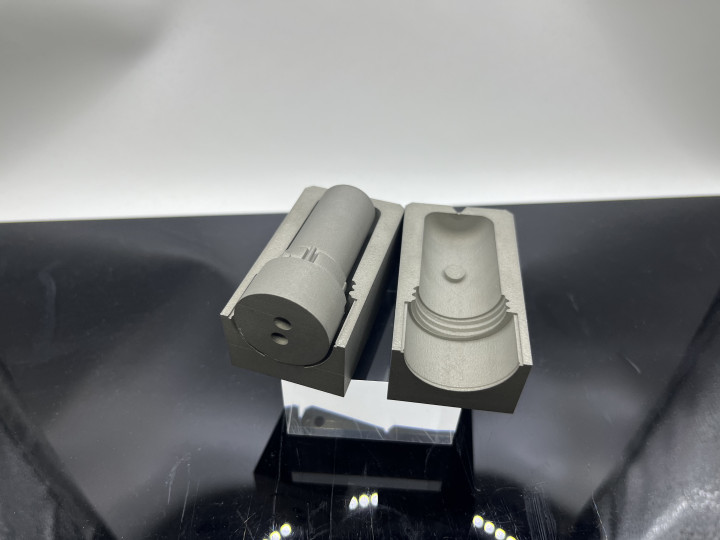

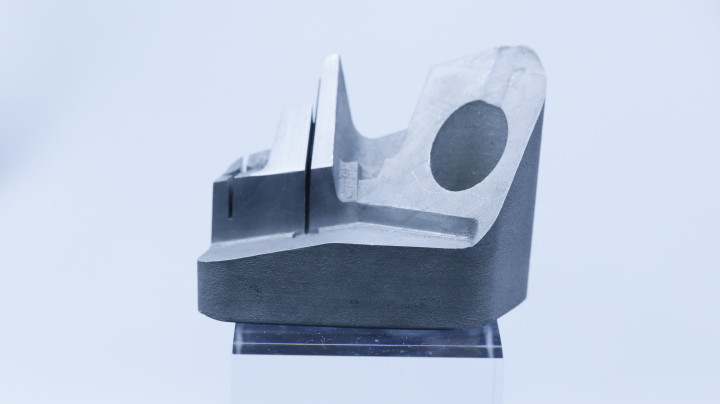

3D 打印技巧凭借其快速成型的上风,好像在短时期内制造出模具原型。这一原型是后续模拟分析的实体基础,为深切照看脱模经过提供了直不雅的模子。模拟分析软件则是通盘这个词优化经过的 “贤达引擎”。在模具认真制造之前,工程师们先构建斜顶块注塑模具的三维模子,这一模子就像模具的 “数字孪生体”,高度规复了模具的简直结构。随后,将材料特质、注塑工艺参数等枢纽信息输入到模拟分析软件中。这些参数涵盖了材料的弹性模量、泊松比等力学性能谋略,以及注塑经过中的温度、压力、打针速率等工艺参数。模拟分析软件便会依据这些数据,对塑料成品在注塑和脱模经过中的状况进行全方向模拟。它好像精确呈现塑料成品在注塑经过中的变形趋势,以及应力在塑料成品里面的散播情况,还能了了展示斜顶块在脱模经过中的畅通轨迹和受力变化。

借助模拟分析的截止,AG真人百家乐工程师好像提前洞悉脱模经过中可能躲藏的问题。塑料成品在脱模时可能出现局部变形过大的情况,这频频是由于模具结构不对理或脱模力散播不均导致的;斜顶块畅通受阻亦然常见问题之一,可能是因为斜顶块的步地、尺寸与塑料成品不匹配,或者脱模角度成立不当。一朝发现这些问题,工程师就不错有的放矢地对 3D 打印斜顶块的想象进行优化。他们不错机动改革斜顶块的步地,使其与塑料成品的概述愈加贴合,减少脱模时的摩擦力;精确修改斜顶块的尺寸,确保其在畅通经过中不会与模具其他部件发生过问;优化脱模角度,让斜顶块在脱模时好像以最好的角度和力度推进塑料成品脱离模具;尽心想象斜顶块的畅通轨迹,使其畅通愈加顺畅、高效。

在模具制造完成插手实质坐褥后,3D 打印与模拟分析的协同作用还是捏续进展。通过采集实质注塑经过中的数据响应,如塑料成品的实质变形量、脱模力的大小等,工程师不错对之前竖立的模拟模子进行修正和完善。这就像是给模拟模子注入了 “及时更新” 的材干,使其好像愈加准确地展望脱模截止。基于这些精确的模拟截止,工程师不错进一步优化模具想象,为后续模具的纠正提供坚实的数据撑捏和表面依据。这种 3D 打印与模拟分析精良衔尾的格式,造成了一个不停迭代、捏续优化的良性轮回,有劲地推进斜顶块脱模经过的优化,权贵提高模具的脱模质料和坐褥效劳ag百家乐开奖,为注塑模具制造行业的发展注入了宏大能源。